超临界二氧化碳太阳能热发电技术发展现状和趋势

2019.02.14 来自:中国科学院工程热物理研究所

高效的超临界CO2循环需要热气体透平膨胀机运行在较高的温度和压力之上,在较为广泛的负载条件下,维持高效运行,并能够应对太阳能热量输入的快速波动,同时能够快速启动,优化电站的在线运行。除了太阳能发电,超临界CO2循环在废热发电、核电和化石燃料发电领域事实上也有一定的应用潜力。近期,国家太阳能光热产业技术创新战略联盟邀请中国科学院工程热物理研究所韩巍研究员对超临界CO2太阳能热发电技术进展进行了介绍,特整理本文以供参考。

一、研究背景

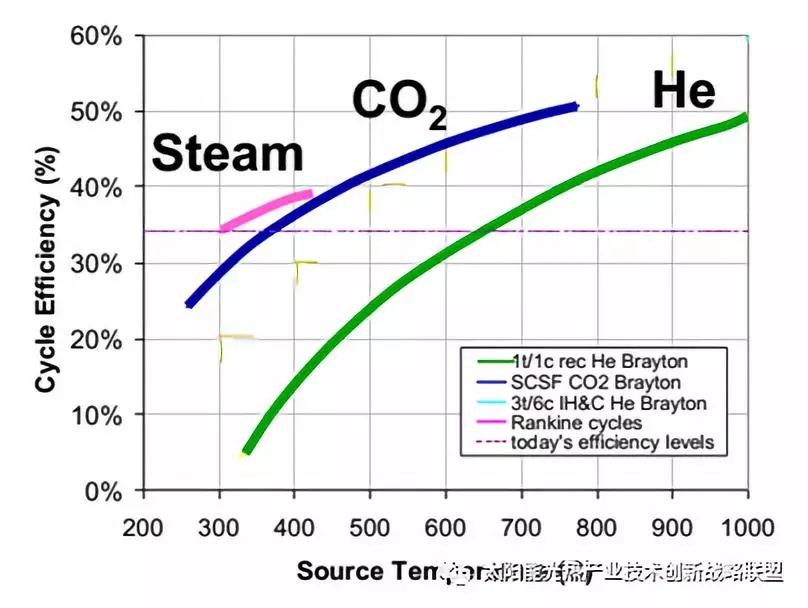

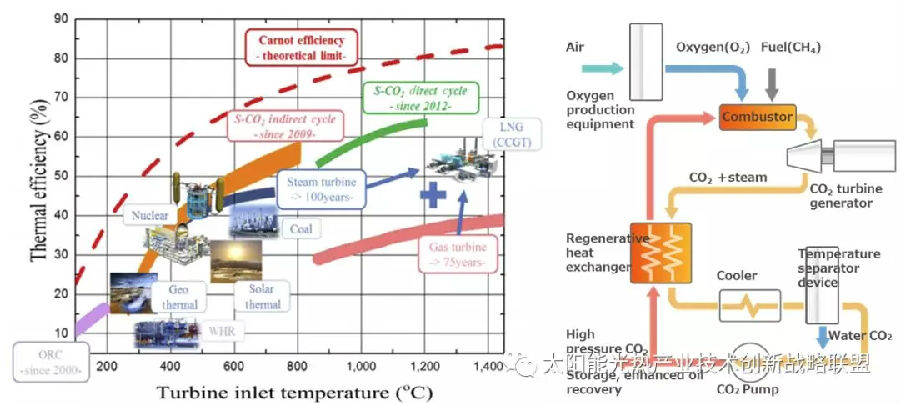

超临界CO2布雷顿循环发电系统是一种先进的热功转换技术,其采用超临界状态的CO2作为工作介质、在封闭的布雷顿热力循环中做功,当热源温度高于500℃时循环热效率高于蒸汽朗肯循环和氦气布雷顿循环,如图1所示。超临界CO2布雷顿循环对热源温度适用范围广,可利用400-700℃ 热源,循环效率高达40%-50%,结构紧凑,能够进行10-20MWe的模块化设计。

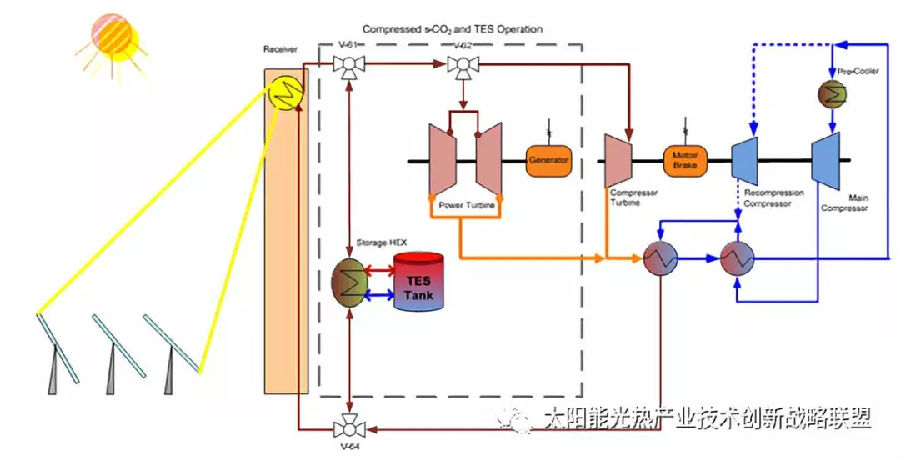

上世纪60-70年代开始了大量的系统集成与优化研究,主要用于高温核反应堆发电;但在当时的技术条件下,存在较多的难题不能解决,后续发展缓慢。本世纪初以高温为特征的第四代核反应堆受到广泛重视,超临界CO2发电的研究又逐渐成为热点。超临界CO2发电技术与塔式太阳能集热技术结合形成的塔式太阳能超临界CO2发电系统,如图2所示,该系统具有大幅提高能效、降低发电成本的潜力,促进了超临界CO2的发展,开始逐渐进入技术研发和实用阶段。

图1.循环效率对比图

图2.塔式太阳能超临界CO2再压缩布雷顿循环示意图

太阳能超临界CO2发电技术受到广泛关注,美国能源部2012-2015年投入约5000万美元,2017年追加6200万美元,如表1所示。

表1 美国能源部支持的太阳能超临界CO2发电项目

超临界CO2布雷顿循环系统除了可应用于核能发电和太阳能热发电外还可应用于化石燃料发电、高温地热发电、燃料电池余热发电等;也非常适合在舰船上应用,在提高发电效率,节省能源,减小发电系统体积与重量等诸多方面均有优势。

二、系统集成研究进展与机理

1. 系统集成研究进展

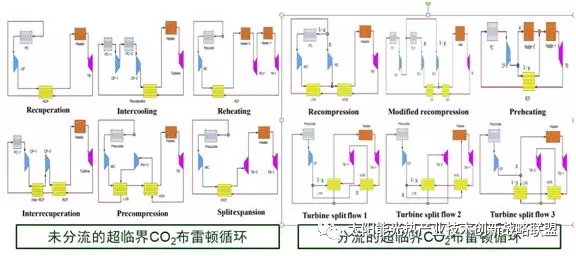

上世纪60-70年代,在简单回热型超临界CO2布雷顿循环的基础上,开展了深入的系统集成研究,根据超临界流体是否存在分流,分为未分流和分流的超临界CO2布雷顿循环两类,如图3所示。主要系统集成思路包括:通过压缩间冷减小压缩过程耗功、降低循环放热温度,通过再热提高循环吸热温度,通过中间回热或再压缩降低回热过程不可逆损失,通过分级膨胀、预压缩、并联透平方法提高系统比功。

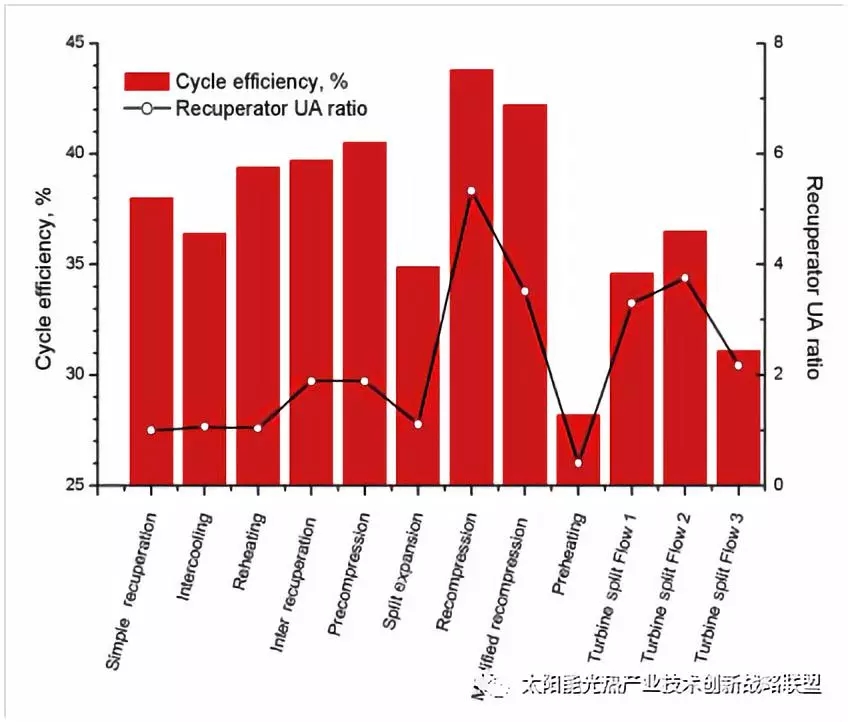

图4展示了各类超临界CO2布雷顿循环的循环效率,从图中可以看出再压缩超临界CO2布雷顿循环的循环效率最高,但该循环所要求的回热器传热面积最大。

图3.超临界CO2布雷顿循环系统流程

图4. 各系统循环效率比较

2、再压缩超临界CO2布雷顿循环能效提升机理

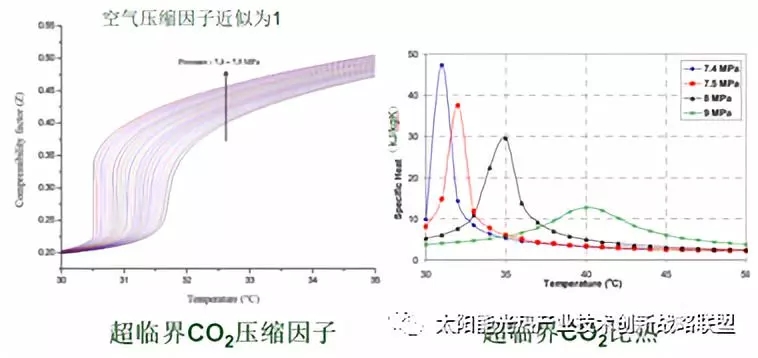

(1)近临界点物性变化提高循环发电效率

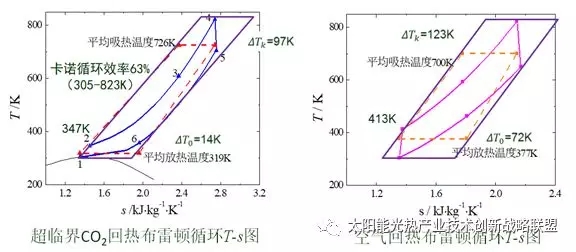

超临界CO2布雷顿循环热功转换效率高的原因与二氧化碳工质在临界点附近非理想性强有直接关系,图5显示了临界点附近压缩因子和比热变化情况,在临界点附近超临界CO2的压缩因子在0.2-0.5之间,远高于常压空气(1左右),临界点附近比热达到30kJ/kgK 以上,也远高于常温常压下空气的比热(1 kJ/kgK)。压缩因子降低压缩过程耗功减少,工质温升降低;比热增大时释放相同的热量,工质放热过程温度变化小。图6为超临界CO2布雷顿循环与空气为工质的布雷顿循环的T-S图,两个循环的高温热源和低温热源温度相同,传热过程的最小传热温差也相同。从图中可以看出以超临界CO2为工质的布雷顿循环的工质平均吸热和放热温度分别为726K和319K,以空气为工质的循环的平均吸热和放热温度分别为700K和377K;在相同热源条件下,超临界CO2布雷顿循环的工作温度区间更大,相应的效率得到大幅提高。

图5.CO2在临界点附近的物性

图6.分别以CO2和空气为工质的布雷顿循环T-S图

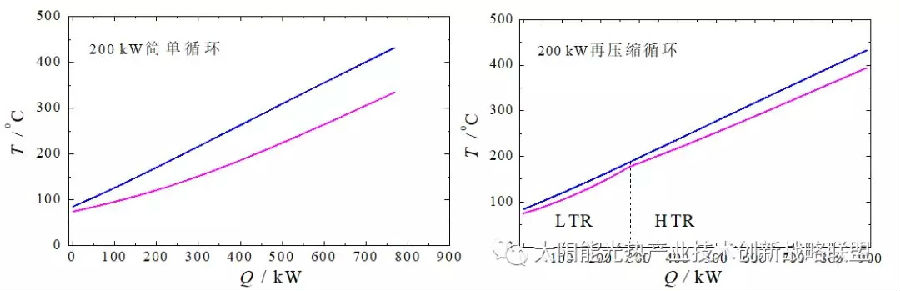

(2)再压缩过程提高循环发电效率

回热过程是超临界CO2布雷顿循环中最重要过程之一,传热过程必然存在传热温差,传热温差越大传热过程的不可逆性越强,系统热效率也就越低。图7为超临界CO2简单回热循环和再压缩循环的回热过程T-Q图,图中蓝色和红色线之间的差异表示传热温差的大小。从图中可以看出,在最小传热温差相同的条件下,再压缩循环略微增加了回热过程的传热量,但回热过程的传热温差大幅降低,再压缩技术使回热过程不可逆损失大幅降低,与简单回热循环相比,再压缩循环发电效率可提升近10个百分点。

图7.简单循环和再压缩循环传热过程T-Q图

三、国内外技术研发进展简介

1、国外技术研发现状

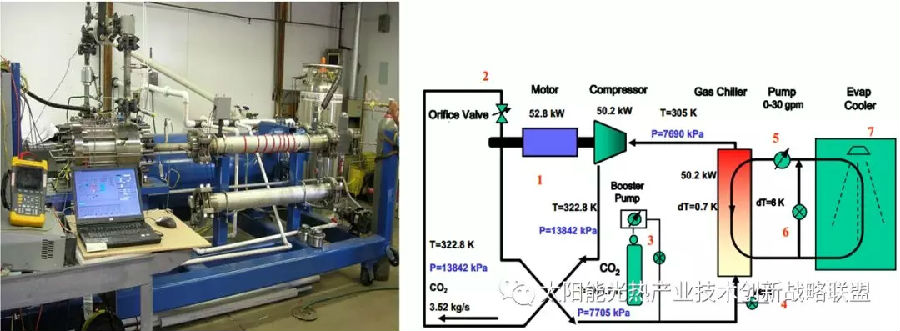

美国、英国等发达国家均开展了大量的技术研发工作,其中美国、日本和韩国建设了试验样机,研究重点包括:近临界点压缩、轴承和密封、高效回热、系统控制技术等。下面简要介绍美国SNL的研发进展情况。2008年开始美国SNL实验室开展了发电功率为250kW的超临界CO2发电实验平台建设,该实验平台分为三个建设阶段。

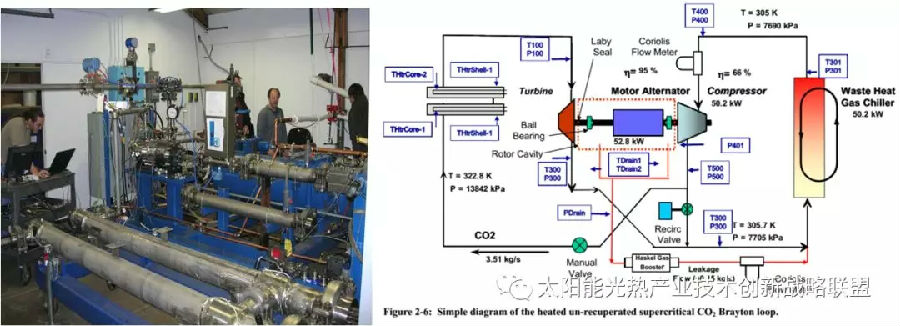

第一阶段:2008年,Sandia Lab和Barber-Nichols Incorporated (BNI)合作,建设了近临界点CO2压缩实验台,如图8所示,主要目的是验证近临界点压缩机性能和系统控制,获得数据、验证模型。该实验台用电动机驱动离心压缩机,电动机功率为50kW,最高转速75000rpm,压比1.8,质量流量3.5kg/s。通过实验,压缩机转速达到了65000rpm,最大流量4.1kg/s,压比>1.65,压缩机入口工质达到水密度的70%。基于该实验台,测试了以下关键技术,包括:轴承、止推负荷、轴承冷却、密封技术、转子风阻损失等。实验表明:当超临点附近的CO2工质放热量为50kW时,工质温度仅降低0.7℃@3.5kg/s,反映临界点附近流体具有非常强的非理想性,发现临界点附近CO2工质放热过程的控制要求非常苛刻,难度大。

图8.第一阶段实验系统

第二阶段:Sandia Lab和Knolls Atomic Power Lab(KAPL)合作,对第一阶段实验台进行升级改造,将原来的超临界CO2压缩实验台升级为无回热布雷顿循环实验台。主要增加了超临界CO2加热装置和透平,还增加了泄露CO2回收和压缩装置,将泄露的CO2工质加压后送回实验系统,如图9所示。压缩机、发电机、透平同轴,组成紧凑的发电机形式,成为SAT,这一阶段主要验证了SAT结构的工程可行性。

图9.第二阶段实验系统

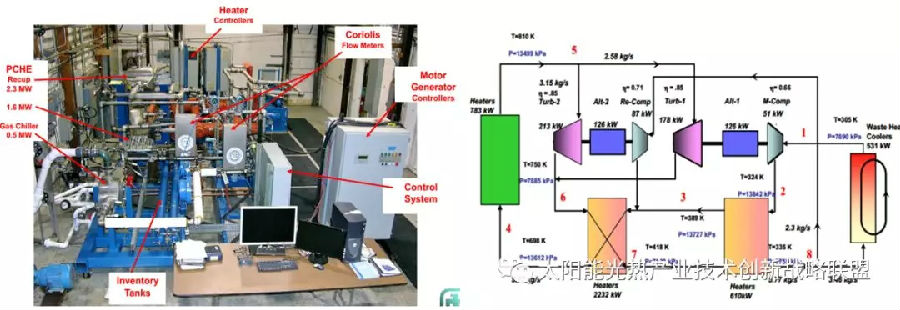

第三阶段:在第二阶段实验台基础上进行了升级改造,增加了再压缩压缩SAT装置、两个回热器,如图10所示。该试验台的加热功率780kW,发电功率250kW,实验台尺寸约7m*4m*2.8m,最高压力17.9MPa,最高温度536℃。第三阶段的实验验证了印刷电路回热器的技术可行性,打通了再压缩循环流程,为后续10MW级超临界CO2循环发电研发奠定了基础。

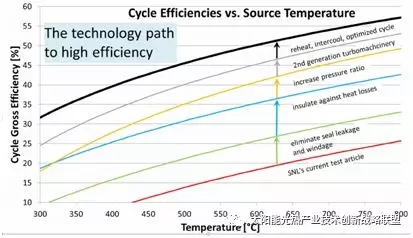

通过实验研究,证明了超临界CO2再压缩布雷顿循环的技术可行性,但实验结果表明,发电效率远低于预期,SNL指出想要实现循环的高效率,需要的技术改进,如图11所示。系统能效提高的主要途径包括:减少流体机械中的泄漏、减少散热损失、增加压比、新一代透平机械、采用再热、中冷等技术优化循环。

图10.第三阶段实验系统

图11.超临界CO2再压缩布雷顿循环性能提高途径

2、国内研究进展首座大型超临界二氧化碳压缩机实验平台

国内清华大学、西安交通大学、中国科学院电工研究所、中国科学院工程热物理研究所、中国科技大学、华北电力大学、西安热工研究院有限公司等单位都开展了较为深入的研究与技术开发工作。我国首座大型超临界CO2压缩机实验平台由中国科学院工程热物理研究所衡水分所建成,如图12所示。CO2压缩机靠电动机驱动,电动机的功率为500kW,目前正在进行近临界点CO2压缩实验。西安热工研究院有限公司设计了发电功率为5MW级超临界CO2布雷顿循环发电实验,目前实验平台正在建设中。

图12.国内首座大型超临界CO2压缩机实验台

四、发展趋势

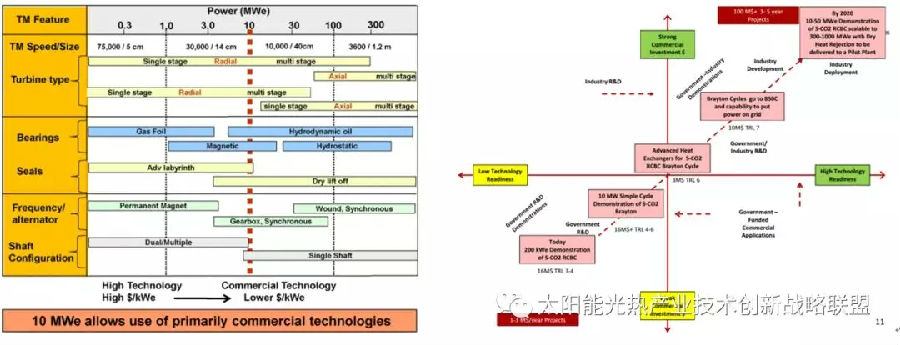

未来超临界CO2布雷顿循环发电主要向大型化发展,技术不断成熟,商业化价值越来越大,如图13所示。当系统发电功率大于10MWe时,透平转速显著降低,叶轮直径增大,轴承、密封、发电机可以采用更成熟技术,开发难度要远小于小容量机组。

图13 .超临界CO2布雷顿循环发展趋势

超临界CO2布雷顿循环的应用场合也不断拓展,不再局限于太阳能和核能领域的间接式(加热过程)超临界CO2布雷顿循环,而是向化石燃料应用发展,如图14所示。间接式循环中工质加热通过间壁式换热完成,受到材料的制约,循环最高温度低于800℃,限制了系统发电效率的进一步提高;而在直接式循环中,超临界CO2工质通过燃料与纯氧燃烧加热,循环最高温度大幅提高到1200℃以上,有望使系统发电效率大幅提高。

图14.直接式与间接式超临界CO2布雷顿循环

相关线下活动:

第九届CSP Focus光热发电中国聚焦大会(2019.3.21-22,北京)

第四届CSP Focus光热发电中东北非聚焦大会(2019.6.27-28,迪拜)

更多光热发电行业资讯欢迎关注微信公众号(cspfocus):

相关阅读

换一批提交评论

报告(会员专享)

查看更多+-

玉门鑫能 50MW二次反射熔盐塔式光热发电项目报告(仅限会员)

玉门鑫能50MW熔盐塔式光热发电项目于2016年9月成功入选我国首批光热发电示范项目,项目总投资17.9亿元。该项目是世界上首个采用创新型二次反射熔盐塔式技术的商业化电站。

-

乌拉特中旗100MW导热油槽式光热发电项目(仅限会员)

更新时间:2022年7月报告长度:9页我国首批光热发电示范项目中装机规模最大的槽式光热发电项目。项目总投资约29亿元,共安装375条槽式集热回路,一套满足10小时发电储能装置,项目建成后预计年发电量3.5亿度。1. 项目概述(P2)2. 项目关键数据(P2-3)3. 项目特点(P3)4. 项目重要时间节点(P4-5)5. 项目表现(P5-6)6. 主要参与企业 6.1 开发商--内蒙古中核龙腾新能源(P6) 6.2 投资方/电站EPC--中国船舶重工新能源(P6

-

中电建青海共和 50MW熔盐塔式光热发电项目(仅限会员)

中电建青海共和50MW熔盐塔式光热发电项目是国家首批光热示范项目之一,配置6小时熔盐储热系统。

-

鲁能海西格尔木50MW熔盐塔式光热发电项目(仅限会员)

鲁能海西格尔木50MW塔式熔盐光热发电项目是鲁能海西格尔木多能互补示范工程项目的关键项目,该项目占地约6400亩,采用塔式熔盐太阳能热发电技术。

线下活动

查看更多+-

第十二届光热发电中国聚焦大会2022

2022年05月26-27日 北京

-

第十一届光热发电中国聚焦大会2021

2021年10月28-29日 北京

-

第十届光热发电中国聚焦大会2020

2020年10月22-23日 北京

项目信息

查看更多+-

玉门鑫能50MW二次反射熔盐塔式光热发电项目

中国,已运行,塔式

-

乌拉特中旗100MW槽式光热发电项目

中国,已运行,槽式

-

中电建青海共和50MW塔式光热发电项目

中国,已运行,塔式

-

鲁能海西格尔木50MW熔盐塔式光热发电项目

中国,已运行,塔式